- 2023/10/31

- 2024/07/26

デジタルツインを活用している企業と行政の事例7選!メリットと課題も紹介

現実世界を仮想空間上に再現できるとして注目を集めている「デジタルツイン」。業務の効率化などさまざまなメリットが得られるとして、企業だけでなく行政でも活用が広がっています。

そんなデジタルツインですが、実際に企業や行政ではどのようにして活用しているのでしょうか。

今回は、デジタルツインを活用している企業や行政の事例について解説します。デジタルツインのメリットについても解説しますので、導入を検討している方は、ぜひご覧ください。

メタバースTipsは、メタバースの最新情報やトレンドを発信する専門メディアです。ビジネスや活用事例に焦点を当てた記事を通じて、初心者から専門家まで幅広い読者に役立つ知識を提供しています。メタバースに関するお悩みやご質問があれば、ぜひお気軽にお問い合わせください。

▶ メタバースに関するお問い合わせはこちら

目次

1.デジタルツインとは

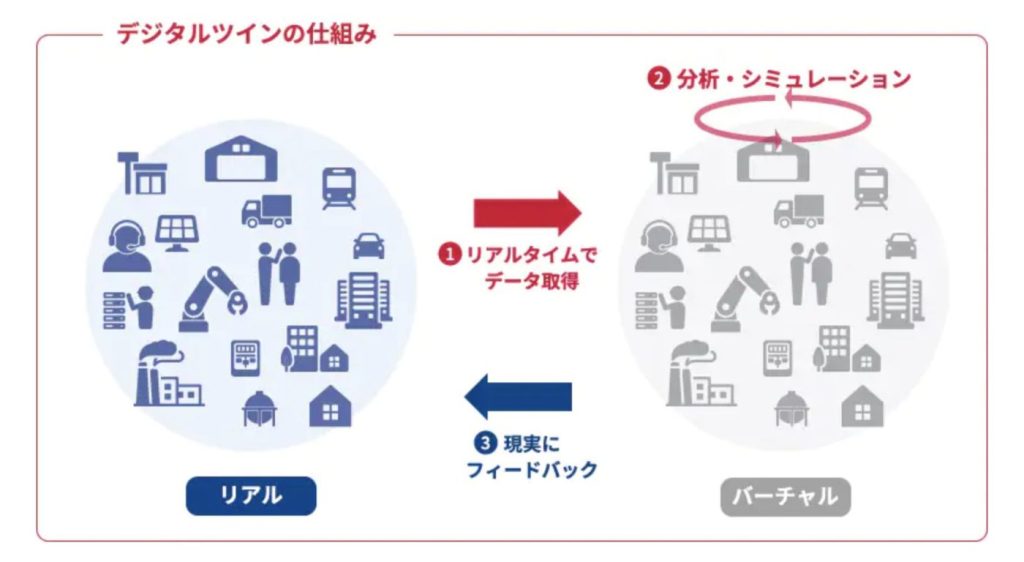

デジタルツインとは、現実空間に存在する物体や環境をデータとして取り込み、仮想空間上に再現する技術です。AIやVRなどのデジタル技術を活用して、現実空間を忠実に再現できることから「デジタルの双子」の意味を込めて、デジタルツインと呼ばれるようになりました。

デジタルツインでは、将来的に発生の可能性がある事象をシミュレーションできます。仮想空間上で、シミュレーションが可能になった要因の一つにAIやIoTの進歩があり、膨大なデータの処理・分析ができるようになりました。また、シミュレーションで得た結果を現実世界でフィードバックすることができます。

2.デジタルツインのメリット

デジタルツインのメリットには、主に以下の4つがありますので詳しく解説します。

- コストの削減と品質の向上

- 予知保全が可能

- 遠隔地での指示と確認ができる

- 技術の継承が可能

2-1. コストの削減と品質の向上

従来は製品の完成までに試作品を作成し、何度もテストを行う必要がありますが、テストに必要な人件費や製造コストが多く発生していました。デジタルツインを活用すると、製品が完成するまでの過程を仮想空間上で再現できるため、コストの削減や時間の短縮が可能になります。

仮想空間上でのシミュレーションでは、テストが失敗しても商品を廃棄する必要がありません。シミュレーションを繰り返すことで、細かい欠陥の洗い出しも可能です。納得のいく品質になるまで何度でもテストできるため、品質の向上にも貢献できます。

2-2. 予知保全が可能

デジタルツインを活用した仮想空間では、生産ラインを構築している環境で、IoTを用いたセンサーを使用して得られたデータを蓄積し、分析が可能です。データの分析によって、どのタイミングで設備に異常が発生するのか事前に把握できるようになります。

これまでは、トラブルが発生した場合、まずは原因の特定から始まるため、復旧までに時間がかかることも。デジタルツインの活用で、設備の異常が事前にわかることで前もってメンテナンスを行い、生産の遅れを防止できる環境が構築できます。

2-3. 遠隔地での指示と確認ができる

デジタルツインの活用により、遠隔地にいながらでもスマートフォンやタブレットで設備の情報や生産に関する指示書をもとに指示が出せます。リアルタイムで現場の状況が把握できるため、対応までのロスタイムの削減効果が期待できます。

トラブルの状況確認や対応のために現場へ向かう必要もなくなることで、人件費の削減につながるほか、従業員の負担軽減にもつながります。

2-4.技術の継承が可能

技術の継承が滞っている点や、職人の高齢化は製造業を中心に課題となっています。デジタルツインの活用によって、熟練の社員が持つ技術やノウハウの蓄積が可能となるため、技術の継承がしやすくなります。

仕事の進め方やトラブル発生時の対応など、仕事を円滑に進めるためには覚えるべき業務がさまざまあります。デジタルツイン上に蓄積されているデータを活用することで、技術の習得にかかる時間が短縮できます。

3.デジタルツインのデメリットと課題

デジタルツインを活用してデータを取得するには、IoT機器の導入が欠かせません。また、取得したデータの分析や処理を行うAIの導入も必要であることから、多くの費用が発生してしまいます。

現実世界に近づけるほど費用が増えていくため、導入の際はどのくらいのクオリティを目指すべきかを考え、費用を算出することが大切です。

デジタルツインはシミュレーションや予知保全などに役立てられるものの、デジタルツイン事態は万能ではありません。例として、CADを利用して3Dデータを作成し、動かすためのソフトウェアなどのデジタルツインを用意するだけでは、トラブルが発生しても迅速な対応は難しいでしょう。

デジタルツインは、ソフトウェアや関連する技術の再現が可能です。しかし、トラブルにも対応できるよう、製品の製造から廃版になるまでの過程を確保できる機能も用意する必要があることも覚えておきましょう。

4.企業と行政によるデジタルツインの活用事例

ここでは、実際にデジタルツインを活用している企業と行政の事例について紹介します。

- 旭化成

- シーメンス

- シンガポール政府

- デンソー

- BMW

- 日立

- 川崎重工業

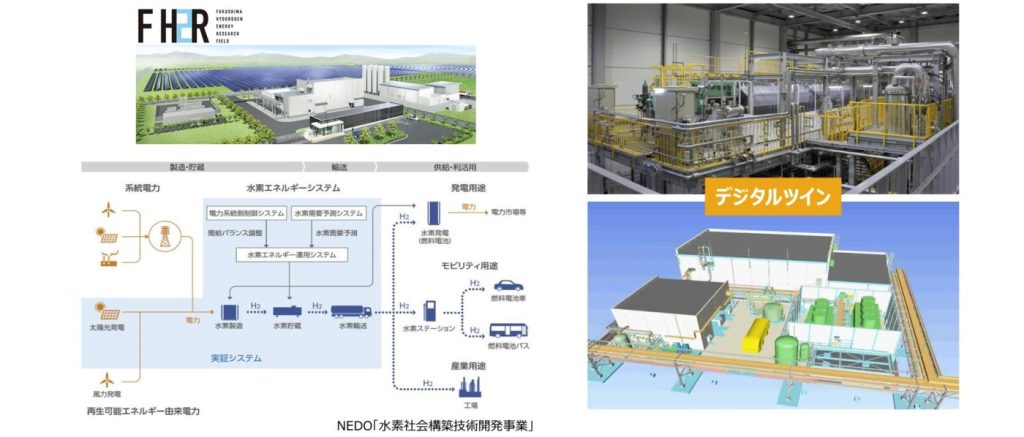

4-1.旭化成

引用:旭化成

旭化成では福島県にある水素製造プラントにおいて、2021年にデジタルツインを導入しています。プラントの運用には熟練の技術者が必要であり、主にトラブルの対応を担当しています。しかし、プラントでトラブルが発生した際の対応は、マニュアル化が難しいといった課題がありました。

そこで、課題解決の手段として技術者が不在時にトラブルがあった際でも対応できるよう、スマートフォンのアプリやWebアプリからデジタルツインへアクセスし、現場の状況を把握できるシステムを構築。その結果、遠隔地からでも対応が可能となり、生産性の向上につなげられました。

4-2.シーメンス

引用:AI Market

シーメンスでは、デジタルツイン上で現場の作業スペースを再現し、業務に関する経験を積める環境を構築しました。ARやVRを活用して、実際の作業の流れを把握できるようにした上、作業内容をデータ化して効率的にスキルアップできるように対応。

実際の作業ラインで研修を行う必要がないため、ミスを起こしても問題がなく、ミスの原因をAIで分析して正しい作業方法の習得をサポートしてくれます。熟練の作業員が通常の作業と並行して指導する機会も減るため、作業員の負担軽減にも効果的です。

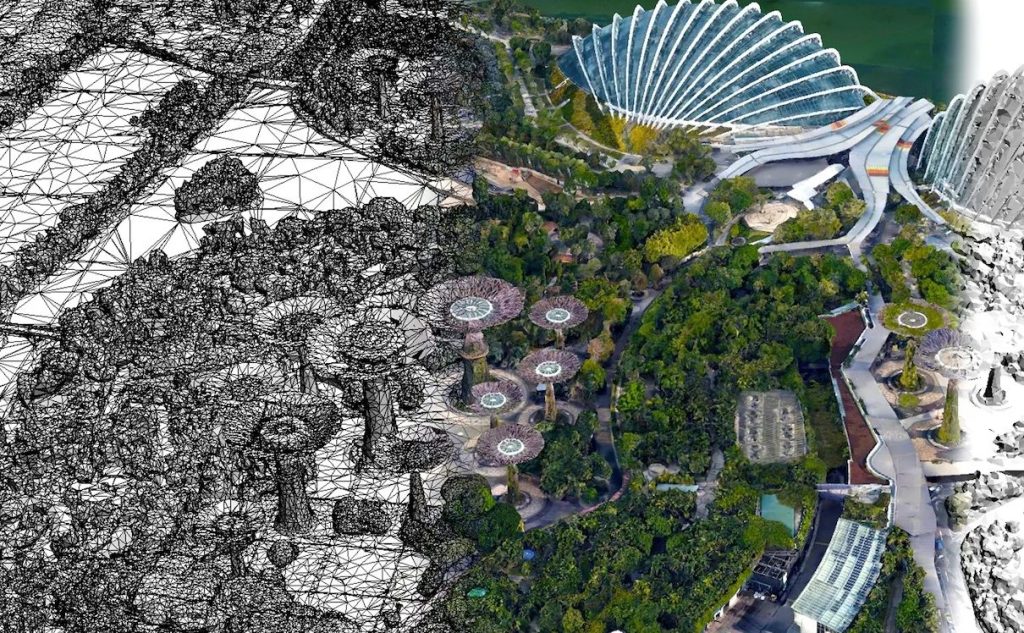

4-3.シンガポール政府

引用:BRIDGE

シンガポールでは、国全体をデジタルツイン上に再現する「バーチャルシンガポール」を展開しています。2014年にリー・シェンロン首相が推進する「スマートネイション構想」の一環として始められました。

シンガポールは、これまで縦割り組織で工事計画の重複が発生していました。そのため、デジタルツイン上で都市情報を可視化し、都市計画の最適化を図っています。

デジタルツインを活用することで、工事後の人や車の流れなどのシミュレーションが可能です。そのほか、リアルタイムで工事の進捗状況や交通情報を共有して渋滞の緩和策や工事の効率化に関する検討も実施しました。

シンガポール全体のエネルギー効率の最大化や、物流や人流の最適化などにおいても効果を出しています。

4-4.デンソー

引用:デンソー

デンソーは、最新のIoT技術を活用して乗用車やバスなどのモビリティをクラウド上でまとめ、仮想空間で実際の交通環境を再現しています。仮想空間でシミュレーションを行い、その結果をもとに情報やサービスをフィードバックすることで、現実世界でも安全かつ便利な移動手段の提供につなげています。

デンソーでは「Mobility IoT Core」と「Digital Twin」の2種類の技術を採用。Mobility IoT Coreは、モビリティの状態をデジタル化してクラウドと連携させています。Digital Twinは、Mobility IoT Coreで収集したデータを活用して、デジタル空間に再現する技術です。

それぞれの技術を用いることで、データの解析やモビリティの制御が可能となります。モビリティとサービスのマッチングもしやすくなるため、開発にかかる期間やコストの削減も実現します。

4-5. BMW

引用:DiGiTALiST

BMWは2023年に自社の車両工場にて3Dデジタルスキャンを行い、工場のバーチャル化を行うと2022年に発表しました。バーチャル化によって、計画の作成に要していた労力や支出の削減を実現し、新規立ち上げにおける過程の効率性と安定性の向上を狙いとしています。

3Dスキャンでは、3Dレーザースキャナーやドローンシステムを使用して、車両工場の建物の構造や設備、屋外にあるエリアなどをスキャン。完成後は生産システムの開発などを行い、現実世界よりも簡単かつスピーディに情報の共有が可能となります。

生産ラインを改造する際にも同様のプロセスを用いてデータを収集し、デジタル空間上にて計画の最適化や効率化に活用されていきます。

4-6. 日立

引用:日立

日立の大みか事業所では、非接触で人やモノの情報を個別に識別や管理ができる「RFIDタグ」とRFIDリーダー、ビデオカメラを使用して、製造現場における人やモノの流れに関するデータを収集しています。

データを集めることで、製造ラインにおけるデジタルツインを構築し、生産の進捗状況や不良の自動検出などに活用しています。デジタルツインの導入で、導入前よりも工場で生産している代表製品のリードタイムを50%削減することに成功しました。

製造現場以外でもデジタルツインを活用しています。自社開発の運行管理システムでは、電車の位置や速度の情報などを自動で取得し、モニター上で把握できるようになっています。

4-7. 川崎重工業

引用:IT Leaders

川崎重工業はMicrosoftと共同で、遠隔地で使用できる共同作業システム「インダストリアルメタバース」を開発しました。ドイツで開かれた展示会では、Microsoftのクラウドサービスである「Azure」を使用して会場と日本をつなぎ、会場側の専門家が、日本側の担当者へ指示を出す場面を公開。

インダストリアルメタバースの使用で、現場に向かうことなく遠隔地からでもトラブルへの対応などが可能となります。

5.まとめ

デジタルツインは、現実世界の物体や環境をデータとして取り込み、仮想空間に再現できる技術で、国や企業において業務の効率化などの成果を挙げています。

デジタルツインには、コストの削減や品質の向上、技術の継承が可能といったさまざまなメリットがあります。仮想空間上に現実世界と同じ状況を再現できるため、製品のロスが発生しない点も特徴です。

トラブルへの対応やロスの削減につながる対策を求めている方は、デジタルツインの導入で改善ができる可能性がありますので、ぜひ導入を検討しましょう。

メタバースtipsを運営しているリプロネクストでは、法人・自治体向けメタバースについて企画・プラットフォーム選びから開発までを一貫してサポートしています。「こんなデジタルツインは作れるだろうか」とお考えの方は、ぜひお気軽にご相談ください。

「Metaverse tips」は株式会社リプロネクストが運営しています。

ビジネスシーンにおけるメタバースの活用や、導入をご検討中の方は、お気軽にご相談ください。